Este articulo comienza con un ejercicio de preparación al mismo. Imaginen los siguientes supuestos. Un paciente que necesita dosis escrupulosas de tratamiento; sin margen de error. Imaginen, además, que por sus circunstancias particulares no tolera las presentaciones comerciales existentes y necesita otras formas y/o tamaños. Añadan más factores: la necesidad de que haga efecto solo a su llegada a un organismo concreto o actúe en él de forma prolongada durante horas/días. Incluso, piensen que sería óptimo administrarle en un único comprimido todos sus medicamentos. O, si debe administrar con un dispositivo, que éste pueda emitir una señal al médico para confirmar la toma —o mediante un sensor en la propia pastilla—.

Pero no haría falta imaginar. Todo lo anterior es real; ya se lleva a cabo de forma más o menos esporádica. Son las posibilidades que aporta para la “personalización” de tratamientos la innovación incremental —a nivel industrial— o técnicas más embrionarias como la impresión 3D de medicamentos. Estas herramientas son una suerte de “formulación magistral tecnológica” del siglo XXI que están llamadas a ganar protagonismo, en mayor o menor grado, en la práctica clínica en unos años vista.

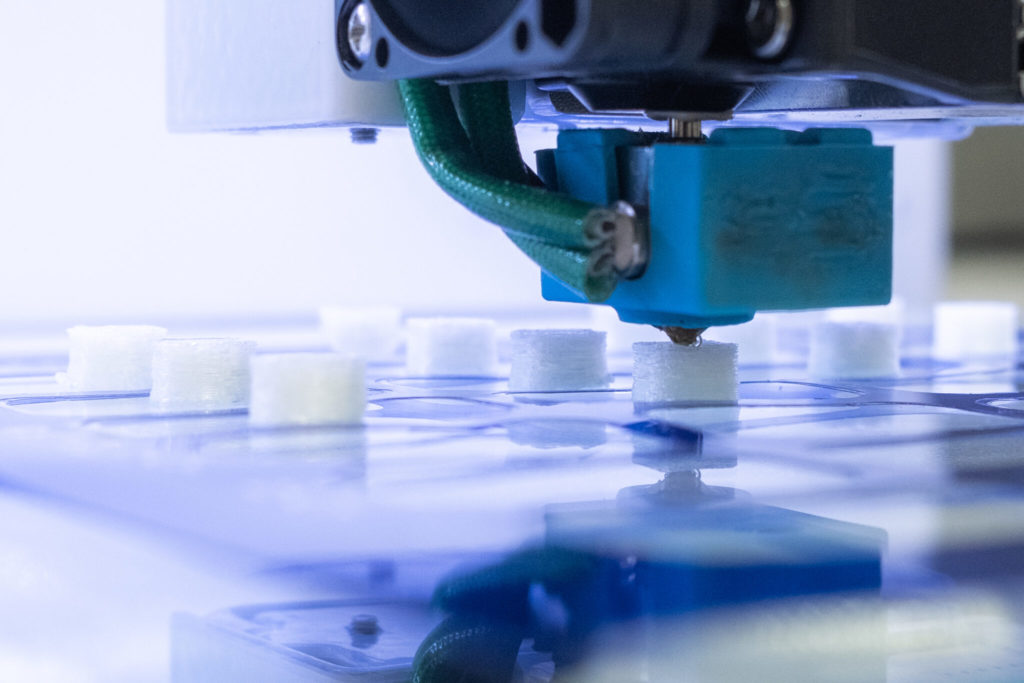

“Si tienes una impresora de grado farmacéutico, materiales y fármacos adecuados, puedes hacer cualquier diseño en 3D”, apunta Álvaro Goyanes, científico referente en este ámbito y fundador de FabRx, biotecnológica que trabaja la impresión de medicamentos e implantes en 3D —que incluso liberan tratamientos durante días— con varios proyectos en marcha junto al NHS británico.

¿Están concebidas estas apuestas para determinadas patologías? ¿O para determinados pacientes? “Es una mezcla”, valora este joven investigador —habitual en la lista de científicos más influyentes que elabora Web of Science—. “El objetivo de la impresión 3D es la personalización y la aceptabilidad del medicamento en terapias con estrecho margen terapéutico. Su primera ventaja es el ajuste escrupuloso de la dosis. Luego, el acabado del imprimido —aquí no se puede hablar de comprimidos— puede presentar la forma y tamaño que se desee: gominolas, torus (rosquilla) para que se pueda coger mejor, en cubo, esfera… Basta programar dosis y formato en el software del ordenador y darle al enter”, expone de forma gráfica.

La innovación incremental o la impresión 3D son una suerte de formulación magistral del siglo XXI

En impresión 3D hay múltiples tecnologías, aunque para Farmacia solo se apliquen determinadas. “En los hospitales con los que colaboramos usamos técnicas de extrusión”, concreta. ¿Los materiales? Los mismos aprobados para su uso en farmacia y aptos para consumo: filamentos, geles, polvos…

España: de pioneros en medicamentos 3D a la ‘nada’

El primer estudio sobre impresión 3D de medicamentos en el que se empleó una impresora en un centro hospitalario tuvo lugar en España. En el Hospital Clínico Universitario de Santiago de Compostela (CHUS).

Se llevó a cabo con pacientes infantiles afectados por una patología metabólica rara conocida como “Enfermedad de la orina con olor a jarabe de arce”, en la cual se debe controlar muy estrictamente la dieta y administrar aminoácidos a niveles muy exactos para que el niño se desarrolle óptimamente. En este estudio se prepararon gominolas por impresión 3D que incluían estos aminoácidos, con diferentes sabores y colores, para analizar cuáles se aceptaban mejor.

“Funcionaban mejor que la forma tradicional: una cápsula que se abría y se mezclaba en la comida”, apunta este experto que divulga sus conocimientos en el Máster de Servicios Profesionales y Farmacia Digital de la UCM. Como curiosidad, en este estudio participó la actual directora de la Agencia Española del Medicamento (Aemps), María Jesús Lamas, en su por entonces condición de jefa de Farmacia del CHUS.

Pese a ser pioneros, desde entonces en España, la nada. Con la legislación —¿o la mentalidad?— hemos topado. “En España no hemos conseguido financiación. Lo presentamos a la Aemps, pero no lo veían viable sin cambios legislativos previos”, confirma. “En cambio, cuando acudimos con esta misma idea al Gobierno británico, rápidamente lo apoyaron y nos guiaron para su encaje legal”. “Tenemos también la vista puesta en países como Estados Unidos y Singapur, que han mostrado interés”, avisa. De hecho, el único principio activo aprobado por el momento para su impresión 3D (levetiracetam) ha sido autorizado por la agencia estadounidense (FDA).

El proceso en un servicio de Farmacia

¿Cómo sería (es) el proceso para la impresión de un medicamento en 3D? En Reino Unido, estos imprimidos tienen la consideración ‘oficial’ de formulación magistral. “Nosotros desarrollamos en el laboratorio la formulación que se nos pide desde el centro y lo replicamos en el hospital. En el asentamiento de esta práctica lo harían los propios farmacéuticos”, explica Goyanes.

Pero hacer de esta técnica algo cotidiano en un servicio de Farmacia aún presenta problemas. El más frecuente se localiza en lo que los expertos denominan la “tinta”: la fórmula. El proceso de preparar la ‘tinta’ es laborioso, de varias horas, por lo que no compensaría si se busca rapidez.

¿Una solución? “Lo ideal sería que la industria pudiese fabricar cartuchos de ‘tinta’ en determinados medicamentos para que el servicio de farmacia realizase la última parte del proceso: seleccionar el cartucho, dosis concreta, material e imprimir”, indica Goyanes. Con esta técnica, se puede imprimir el tratamiento individualizado de un paciente para un mes en apenas diez minutos.

Innovación incremental en la industria

Es innecesario —e ilógico— plantearse una producción a gran escala de medicamentos en 3D. Tampoco es su cometido, conviene recordar. Pero, ni mucho menos, la industria farmacéutica está desligada del objetivo por personalizar y adaptar las formas farmacéuticas.

Toda esta apuesta se recoge en el concepto “innovación incremental” y que, en un balance muy general, se resumiría en “mejorar lo ya existente”, indica a Emili Esteve, director técnico de la patronal nacional Farmaindustria. En esta estrategia se incluyen las polipíldoras (asociaciones de medicamentos en una única forma), reformulaciones, reposiciones (emplear un medicamento en otras áreas terapéuticas y, si es necesario, adaptar su forma), dispositivos digitales con aviso de toma ‘por remoto’, etc.

El ámbito académico también aporta: la UB ha desarrollado la primera fórmula líquida para tratar la tuberculosis

Como la impresión 3D, la innovación incremental de la industria también se topa con las reticencias de la Administración. No tanto normativas sino económicas. “Todo son ventajas, para todos: pacientes, prescriptores, para las propias compañías al ser nichos de mercado…Hasta que se habla de financiación: la Administración es reacia a financiar nuevas formas farmacéuticas”, apunta Esteve.

En una explicación más elocuente, Esteve señala que “la tendencia es la de valorar (pagar) el contenido (dosis), no el continente”. “En otros sectores, las innovaciones en pro de la seguridad sí se apoyan desde la Administración”, compara. Pese a ello, los esfuerzos de la compañías por la innovación incremental se mantienen.

La aportación académica

También el ámbito académico realiza su aportación a esta causa. Por ejemplo, el Servicio de Desarrollo del Medicamento (SDM) de la Facultad de Farmacia de la Universidad de Barcelona, que dirige Josep María Suñé, acaba de desarrollar la primera fórmula líquida, en detrimento de la actual forma oral, para el mejor tratamiento de la tuberculosis en niños.

Aún hay retos que se resisten: todos los intentos para administrar insulina por vía oral han sido infructíferos

En esta innovación, había un principal problema a solventar —y que hizo fracasar trabajos previos en EE.UU.—. “Los 3 principios activos que se administran simultáneamente en el tratamiento de la tuberculosis (rifampicina, isoniazida y pirazinamida) cuando se juntan en un medio líquido se estropean en apenas 15 minutos. Nosotros hemos conseguido desarrollar una formulación líquida que dura hasta tres semanas”, explica este catedrático. “Estamos ya poniéndolo en conocimiento de los servicios de Farmacia”, confirma Suñé.

Medicamentos: próximas realidades y retos pendientes

Pese a la larga lista de proyectos aquí enumerados, hay muchos otros en los que ya se trabaja que no se pueden revelar por posibles patentes. “Muy sorprendentes”, avisa por su parte el fundador de FabRx. Acabamos, por tanto, como empezamos: pidiéndoles que imaginen otra vez… Hasta que la realidad nos atropelle.

Aunque, conviene advertir, no todo parece posible (de momento). Por ejemplo, como confirma Suñé, todos los intentos internacionales emprendidos hasta ahora para administrar insulina por vía oral —frente a su inyección subcutánea— vienen resultando infructíferos. “Pero lo conseguiremos”. Palabra (bendita obcecación) de investigador.

Implantes en 3D que liberan medicación “durante días”

El estudio y uso de la impresión 3D en el ámbito clínico no solo está limitado al desarrollo de nuevas formas farmacéuticas. También se avanza de forma paralela en la elaboración de prótesis e implantes mediante esta técnica. Incluso, la compañía biotecnológica FabRx tiene ya proyectos de implantes en 3D con la capacidad de liberar tratamientos de forma prolongada en el tiempo. Por ejemplo, “se están probado sistemas para la liberación de medicamentos en la vejiga, ya que es un órgano donde es muy difícil liberar medicamentos aunque sea inyectado, ya que se retiene muy poco; se va con la orina. Se introducen (estos sistemas) por catéter y permanecen varios días en la vejiga liberando tratamiento”, explica su director de Desarrollo, Álvaro Goyanes. Esta compañía también ha desarrollado el prototipo de una máscara —que replica, mediante escáner, la cara del paciente— que puede liberar medicamentos para quemaduras graves.